电动车客户正在寻求具有以下性能的新型导热材料

高导热性:2~3W/m*K

低密度设备磨损少

低黏度和低模组压入力

兼容注入工艺

不含有机硅

支持与铝材和PET的界面粘接

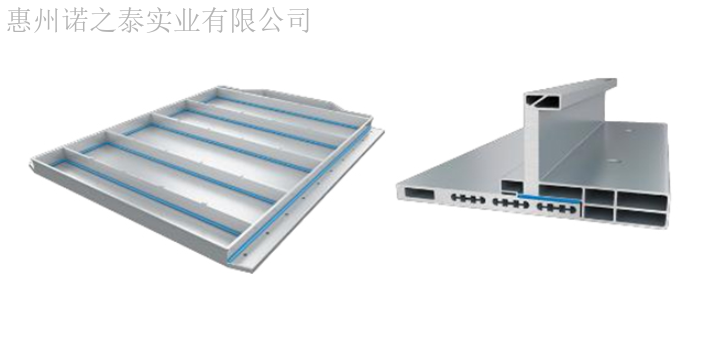

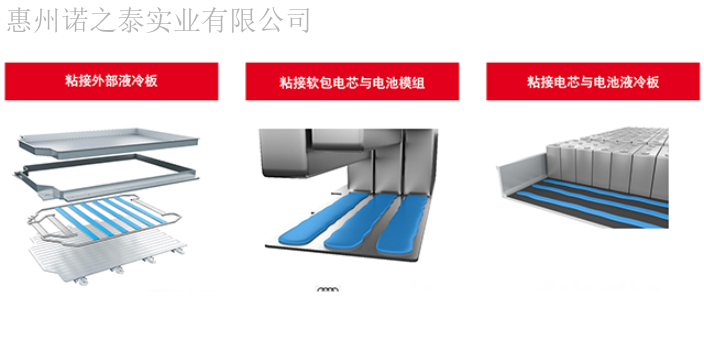

粘接外部液冷板

用于电池包模组与热管理系统的聚氨酯导热结构胶:

替代机械紧固件

减振

优化伸长率,以解决冷却装置与冷却板之间的位温差问题

室温快速固化,可通过红外线加热进一步提速

粘接电芯与电池模组

聚氨酯导热结构胶

新开发的具有更高黏度和更强填料分散能力的预聚体

低密度、低摩擦和低模组压入力

高导热性和强度

抗冲击和抗老化

粘接方形电芯与电池包

客户需要消除模组结构,并直接粘接电芯与电池外壳

根据不同的设计策略,需要采用具有不同功能的聚氨酯导热结构胶

聚氨酯导热结构胶必须能承受电芯的膨胀力上海丙烯酸结构胶新能源汽车动力电池组导热填缝剂电池管理系统BMS热管理专业BMS电池模组用胶,为您的电池提供***保护!

应用电动自行车和电动车

优异的机械和减振性能阻燃优,UL-94V0

密度低,重量轻

快速固化和脱模,生产效率高

用量少,成本低性能拉伸强度>3.5MPa

剪切强度3>1MPa导热系数0.0375w/m.k

流动性好,易充满内部复杂结构(圆柱电芯**小间隙1.9mm,泡沫密度0.27-0.30g/cm3,发泡填充满)

聚氨酯灌封材料提供抗震防火性能,有成本优势且易于加工聚氨酯灌封材料提供抗震防火性能,有成本优势且易于加工聚氨酯灌封材料提供抗震防火性能,有成本优势且易于加工聚氨酯灌封材料提供抗震防火性能,有成本优势且易于加工

电芯与电芯粘接:PET\PE电芯与支架粘接:PET\PE\ABS\铝电芯与水冷板导热填充或粘接金属

优势:有弹性、抗振动、抗缓冲;耐高低温-40~200摄氏度;耐冷热冲击、耐老化、耐腐蚀;流水线作业,生产效率高;符合阻燃等级UV94V-0等级;导热系数0.8~2.0W/M.K。单组份易操作;

电芯与电芯粘接:电芯与水冷板导热填充或粘接金属/铝

操作时间:20分钟;适用于非透明支架材料的电芯固定;粘接强度高;老化后强度保持率不低于80%;流水线作业,生产效率高;符合阻燃等级UV94V-0等级;导热系数1.5W/M.K。动力电池CTP结构用胶理想的解决方案!动力电池胶粘剂!

圆柱电芯发泡灌封是一种电池封装技术,用于保护圆柱形电芯的内部结构和电化学性能。该技术通过在电芯外壳内部注入发泡材料,形成一层保护层,以防止电芯在使用过程中受到外界冲击和挤压。

发泡灌封可以提供以下几个优点:

保护电芯结构:发泡材料可以填充电芯内部的空隙,增加电芯的结构强度,防止电芯在使用过程中发生变形或损坏。

防止电芯短路:发泡材料可以填充电芯内部的空隙,减少电芯内部组件之间的移动和碰撞,从而降低电芯短路的风险。

提高电芯的安全性:发泡材料具有一定的绝缘性能,可以减少电芯与外界金属物质的接触,降低电芯发生短路或过热的可能性。

提高电芯的稳定性:发泡材料可以吸收电芯内部的振动和冲击,减少电芯在使用过程中的震动,提高电芯的稳定性和寿命。

总的来说,圆柱电芯发泡灌封技术可以提高电芯的结构强度、安全性和稳定性,是一种常用的电池封装技术。导热结构胶在新能源汽车动力电池中的应用。浙江电动汽车热管理新能源汽车动力电池组电池PACK组装用胶

有机硅导热灌封胶,助力新能源动力电池进行热管理的理想胶水。浙江电动汽车热管理新能源汽车动力电池组电池PACK组装用胶

电芯导热灌封作用:绝缘保护,增加使用寿命

新能源汽车的动力电池组由成百上千颗电芯串并联组成,虽然电芯的自爆率为百万分之一,但仍会发生电芯自爆的情况。由于导热灌封胶能吸收冲击应力,并且具有良好的阻燃性,因此当单颗电芯过充BOOM时,其能切断连锁反应,保护周边电芯不受影响。导热灌封胶的阻燃防爆能力直接影响电池模组过充失控后的安全性,其能保证电池模组中的一颗电芯过充BOOM燃烧,不会引起周边电芯的燃烧,使周边电芯得到有效的保护。 浙江电动汽车热管理新能源汽车动力电池组电池PACK组装用胶